▲生産管理関係者の皆さん

丸三産業 株式会社

資材・製品の在庫管理、生産計画を適正化

管理負荷が4分の1に減少

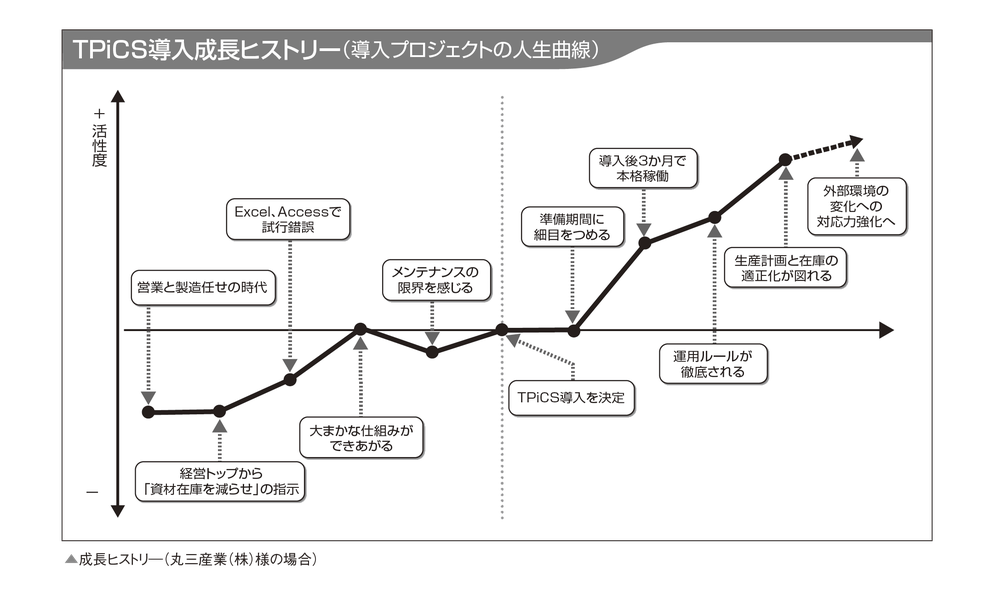

四国の名門企業、丸三産業の生産管理システムが順調に稼働している。専任管理者不在の時代、表計算ソフトなどによる試行錯誤の時代を乗り越え、TPiCSにより効率的管理を実現したのだ。仕組みや体制づくりなど下準備に十分な時間を費やしたことが奏功し、導入から本稼働までの期間はわずか3か月間。今日では生産計画や在庫が適切に管理され、システム化前と比べ管理負荷も4分の1に減少しているという。外部環境が激動する中、今後も対応力を強化していく考えだ。

コットン製品のトップメーカー

丸三産業㈱はコットンを原材料とした衛生材料、衛生用品で国内屈指のシェアを持つメーカーである。販売先は国内にとどまらず、アジアや欧米など世界に及ぶ。会社設立は1948年で、脱脂綿や綿糸、生理用ナプキンなどの生産に始まり、1970年代にはコスメ分野にも進出した。中でも化粧綿(化粧用パフ)はオリジナルブランド「コットン・ラボ」として販売されているほか、大手化粧品メーカーにもOEMやPB商品として供給されている。

社内の生産プロセスは、原綿を脱脂漂白した晒綿(さらしわた)、不織布、最終加工品の製造の3工程に分類され、それぞれの工程ごとに生産品を販売。さらにこれらを社内(愛媛県と高知県の7工場)で一貫生産できる強みを生かして、独創的な製品を次々と生み出している。

「以前は国内に同業者がたくさん存在しましたが、世界規模での競争が厳しくなってからその数は減り、今では原綿から最終加工品まで手がけるのは国内では数社だけとなりました。近年はとくに海外での販促に力を入れています」

と取締役管理本部本部長の清水建男氏は話す。

▲ 製品の一例

▲ 取締役管理本部本部長の清水建男氏

営業と製造任せの時代

▲ 管理本部人事グループグループリーダーの宮崎信弘氏

同社における業務処理のシステム化の歴史は、古くは1980年代以前にまで遡る。初期にはスタンドアロンタイプ、その後はワークステーションタイプのオフコン(オフィスコンピュータ)を導入。ダウンサイジングが進んだ1990年代には、パソコンを活用して業務の効率化に努めた。ただし、システム化の中心は販売管理や会計、購買などの業務で、きめ細かな生産管理までは手が行き届かなかった。

「言葉は悪いかもしれませんが、当時は製造部門で勝手に生産計画を立てて商品をつくっていました。つくりやすくて生産性が上がるものを優先していたので、気がつくと特定の商品が在庫の山と化す。そんなことが度々ありました」(清水氏)。

また当時、SEやプログラマとして電算課に在籍した宮崎信弘氏(現管理本部人事グループグループリーダー)は

「市販の生産管理パッケージを導入したこともありましたが、基本的には営業と製造の担当者任せで、仕事内容にバラツキがあり、在庫を調べると、コンピュータのデータとの間にズレがありました。私自身もそうでしたが、当時は生産管理システムに関して、本当の必要性を感じていなかったのです」と話す。要は、生産管理の考え方が確立されておらず、生産管理を担当する部署もなかったのである。

経営トップの指示がきっかけ

転機が訪れたのは2000年代の初めのことだ。当時、購買部門にいた福元昭弘氏(現製販管理部部長)のもとに、経営トップから「資材在庫を減らしてほしい」という指示がきた。だが、資材在庫を減らすためには、生産調整が必要だ。「経営トップもそれを承知のうえで、『生産計画立案や適切な在庫管理などにも取り組んでほしい』と指示したのです」(福元氏)。そこから、生産管理の本格的な取り組みが始まった。

ただし、生産管理のITシステムの導入は、すぐには行わなかった。社内、とりわけ工場内の体制が整っていないところにITシステムを入れても、お金がかかるだけで、効果は薄いと考えたからだ。

それよりも、まずは体制を整備することに重点を置いた。初めて生産管理の専門グループを製販管理部内に立ち上げ、従来のように営業と製造間の情報のやりとりだけで生産計画を決めるのではなく、生産管理グループから製造に対して生産指示を出す仕組みにした。仕組みづくりや日々の運用には、表計算ソフトのExcelやデータベースソフトのAccessを利用した。

販売や会計などのシステムが動いていたので、その中から営業が作成した販売計画データを活用して生産計画をつくった。生産品は多岐に渡るが、管理内容を受注生産と繰り返し生産の2つに分類。在庫を持つものは在庫の設定値を決め、それが月末の在庫数字になるように生産計画を立案した。

▲ 製販管理部部長の福元昭弘氏

下地づくりに時間をかける

▲管理本部システム管理グループグループリーダーの松本昌三氏

3年もすると大まかな仕組みが出来上がった。しかし、その間にも業容拡大は続き、生産管理担当者の負担は年々増加した。「システム開発や運用ツールとして用いたExcelやAccessは、それ自体が継続的に使うような仕組みのものではありません。また、われわれのような素人がつくったプログラムですから、新しい製品が追加されたり、なくなったときのメンテナンスに限界がありました。そこで、『きちんとシステム化したほうがよい』と判断しました」(福元氏)。

こうして、生産管理の研究家でSIベンダーの㈱システムユニ社長の岡田敏明氏に相談し、システム導入に向けて本格的に動き出した。「生産管理パッケージとしてTPiCSを選択したのは、岡田さんから推奨されたこともありますが、TPiCSの仕組みが、われわれが目指していたものとマッチしていたからです。実際に私自身、TPiCSはとても入りやすかったです」(福元氏)。

導入決定は2008年。ただし、すぐに導入はせず、そこから約2年間を準備期間にあてた。それは、次のような理由からである。

1つは、TPiCSの機能がどんなに優れていても、そこで使う言葉や運用ルールはそれまでとは異なるため、それに慣れる必要があった。そこでシステムユニに依頼してマニュアルを整備してもらい、勉強会を何回も開いてもらった。

2つ目は、前述したように、同社には販売や会計など既存のシステムが存在し、TPiCSを入れた後も、製品マスタやデータ管理の方法をはじめ、それぞれのシステムとの連携や整合性をとる必要があったことだ。また、TPiCSへの実績入力はそれほど難しいものではないが、「現場の作業者には高齢者やパソコン操作を苦手とする人もいて、拒絶反応が出ることが予想されたのです。その解決策として、新たなデータベースをつくり、これから販売、会計、生産管理(TPiCS)に必要なデータを取り出す仕組みにしました」と、管理本部システム管理グループグループリーダーの松本昌三氏は話す。生産管理の場合、製造現場に義務づけるのは簡単なテンキー操作だけで、実際にTPiCSを操作するのは生産管理の担当者だけにした。この仕組みを同社では「製造管理システム」と呼んでいる。

3つ目は、資材や製品の在庫管理を適正化するには、「生産計画を変更しないためのルールづくり」が重要と考えたことだ。一度出した生産指示や資材の注文の変更を行うと混乱し安定した生産が出来なくなってしまうからだ。そして、それを顧客にも理解してもらわないといけない。そういう準備期間に時間と労力を費やしたのである。

4倍の効率アップを実感

Excel、Accessを用いた試行錯誤の時代と合わせると、約5年間にわたる準備期間を設けたことになるが、その甲斐あって、TPiCSの導入から本格稼働までは約3か月という異例の速さで進んだ。「立ち上げ当初は他のシステムとの連携部分でエラーが出ることもありましたが、そのほかはスムーズにいきました」と、製販管理グループアシスタントグループリーダーの中野祥子氏は振り返る。

「TPiCSが便利なのは、販売計画と連動させて在庫管理が行えることです。当社は製品数が多いので、切り替え時にロスが生じやすいのですが、そのロスを極力削減し、生産の効率化を支援できるというメリットがあります」(製販管理部製販管理グループグループリーダーの中川雅裕氏)。

本格稼働から約10年経過した現在、所要量計算を行うのは週に2回(火曜、木曜)、資材の発注を水曜と金曜と決め、微調整はあっても一度出した指示は変更しないスタイルを続けている。生産計画立案や在庫管理が適正化され、今やTPiCSは必要不可欠な存在になっている。

かつては、何をするにも手入力が必要だったが、TPiCS によりその手間が大幅に削減され、ヒューマンエラーもなくなったという。製販管理部には8人の生産管理担当者がいる。10年前と比較すると、管理品目数をはじめ業務ボリュームは約2倍に増えたが、業務負荷は半減するなど、4倍の効率化が図れたことを誰もが実感しているという。ただし生産管理システムは一度、構築すれば、そのまま使い続けられるというものではない。実際の業務は日々、変化しており、システムもそれに対応して進化させていく必要がある。目下の課題は、実業務の変化に柔軟に対応することだという。

▲製販管理部製販管理グループアシスタントグループ

リーダーの中野祥子氏

▲製販管理部製販管理グループグループリーダーの

中川雅裕氏

▲製販管理部のTPiCSの操作

会社概要

丸三産業株式会社

▲工場の外観

| 代表者 | 菊池 元宏 |

| 本社 |

〒795-8508 愛媛県大洲市徳森1349 TEL.0893-25-5132 FAX.0893-59-4012 |

| 設立 |

1948年10月 |

| 社員数 |

700人(グループ全体) |

| 資本金 | 2億9000万円 |

| 売上高 | 180億円(グループ全体2019年2月期) |

| URL | http://www.marusan-sangyo.co.jp/ |

生産現場

導入システムインテグレータ

株式会社システムユニ

生産管理システムを日々の生産活動と完全に連動させ、根気よく運用を続け、

カイゼン・改革を推進する人材を会社の中に作ります

〒540-0038 大阪府大阪市中央区内淡路町2-4-2

ノアーズアーク天満203

TEL:06-6946-7001

MAIL:hisaoka@systemuni.com

支援担当:藤井昌弘/下津智弘

運用ソフト開発担当:周防義弘

担当営業:久岡美弘