この資料は、

TPiCSの基礎講座や、研修会を受講され、基本的な操作方法や大凡の機能をご理解いただいた方に、その先の“ものづくり”の視点から、アイテム構成の要点を捉えて、マスター構築のヒントにしていただくためのものです。

このサンプルはプロテインをモデルとした、粉体等のバッチ生産をイメージできるマスターになっています。

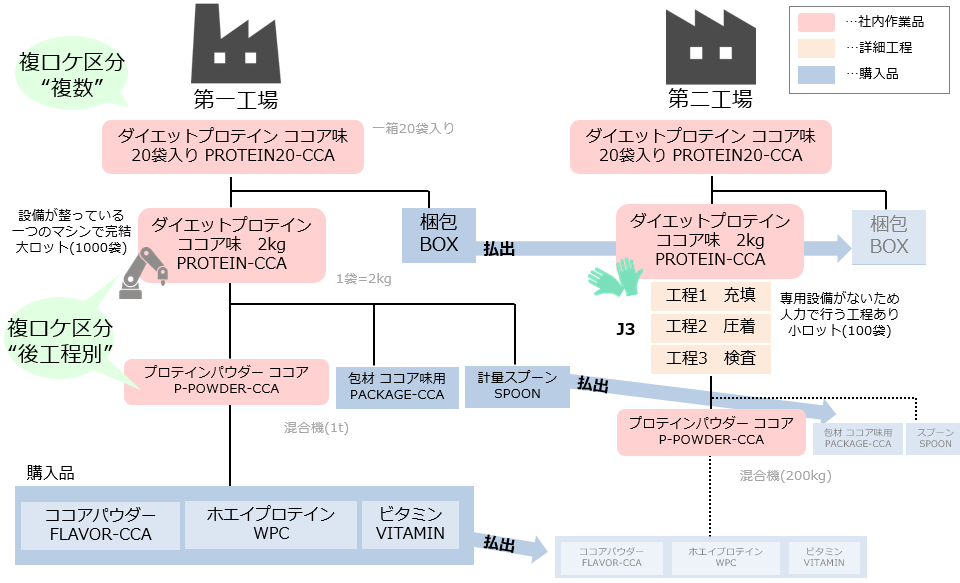

また、複数ロケーションの下記の動作を学習できるストーリーにしました。

・複数ロケーション区分“複数”

…工場や生産ラインの負荷状況に応じて別工場に計画を割り振る(調整生産)

拠点(生産場所)毎にリード日数や伝票発行期間、製品構成などを分けて運用

・複数ロケーション区分“後工程別”

…後工程毎に製造担当を分けて管理

第一工場で製品を作る場合は第一工場にある設備で、 第二工場の場合は第二工場にある設備で中間品の手配を行う。

プロテインについて

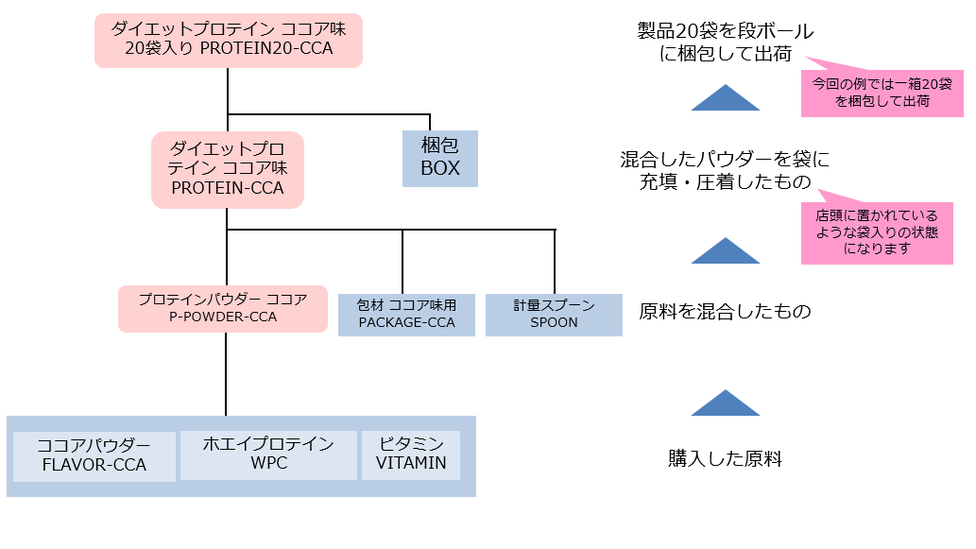

製造工程

タンパク質の粉末に、味付けやビタミンを加えて混合します。

タンパク質には原料や製法によりいくつか種類がありますが、このサンプルでは“WPC”と呼ばれる牛乳由来のものを使用します。

また、今回のサンプルではいずれの原料についても購入品を想定しています。

それぞれの原料を混合したパウダーをパッケージの袋に充填し、圧着します。その後X線や重量検査を通過したものを段ボールに梱包し、完成です。

生産のポイント

これは、 架空の生産管理ポイントです。

通常時、第一工場ではプロテイン 第二工場ではサプリメントを生産している

- プロテインで特急の受注が入ったとき、第二工場にも生産計画を手動で割振る。(「複数ロケーション区分」“複数”による調整生産)

- その際、第一工場から第二工場に必要な原料等を払出しする。

- 同じ製品(プロテイン)でも第一工場と第二工場で工程などが異なる。

第一工場…混合から充填・圧着・最終検査まで全てマシンで完結する。

第二工場…専用設備がなく、パウダーの充填作業は一部人手で行うためリードタイムが長い。小ロットでの生産を行う。

→同アイテムでも拠点毎に詳細工程違い、リード日数違い、ロットサイズ違い

- 原料から最終製品までロットトレースを行う。

- 混合機の容量によりロットサイズを設定する。ロット分割により混合機の容量単位で生産計画を立てる

生産の流れと製品構成

第二工場に生産計画を割振るケース

製品構成ツリー

使用しているシステム、オプション

CSVデータは、アイテム件数50件以内に抑えており、デモ版で試すことができます。

50件を超えて使用する際には以下のオプションが必要になります。

- 繰返生産システム(fMRP)

- 複数ロケーションオプション

- 製造履歴管理オプション

- 払出オプション

- 工程管理オプション

- ガントチャートオプション

- 受注販売管理オプション

プロテインの生産管理を再現する操作手順

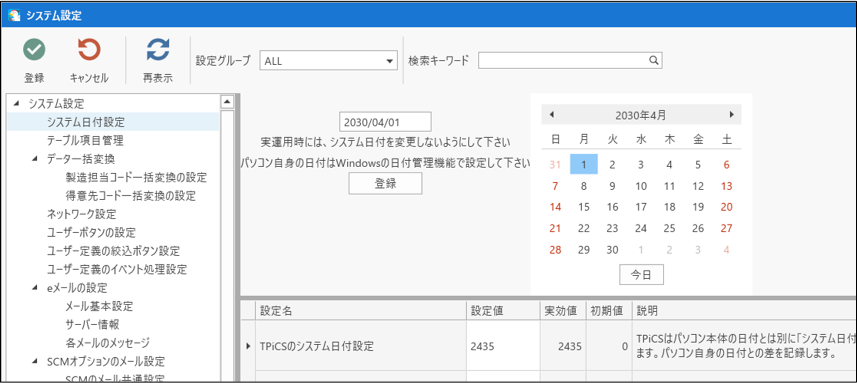

事前準備

[全レベル設定]-[システム設定]で「システム日付設定」を2030年4月1日に変更します。

変更後に下記の操作を行います。

①[マスター管理]-[稼動カレンダー]フォームの[稼働カレンダー作成]ボタンから稼働カレンダーの作成

② [データ更新]-[月次・期の更新]-「生産計画テーブルのカレンダー更新」からカレンダー更新の実行

データの読込み

[定形処理]-[テキストファイル読込み]で[マスター関連選択]にチェックを入れ、[読込み開始]ボタンでデータを読込みます。

※[Ctrl]+[Alt]+[R]で読込みすると、既存データをすべて削除してから読込みできます。

全データが消えてしまうため、通常はテスト環境でのみ使用する操作です。

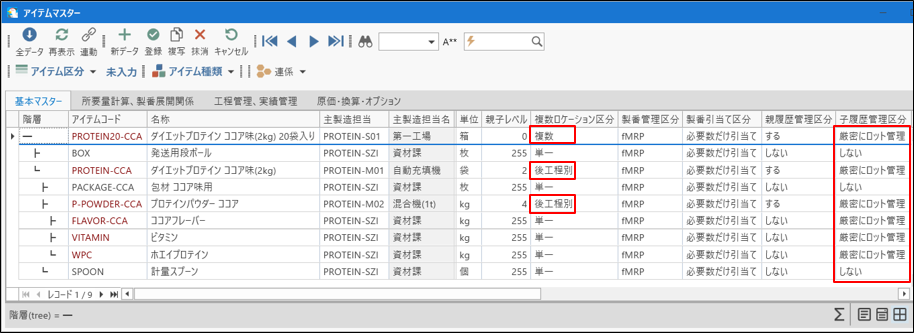

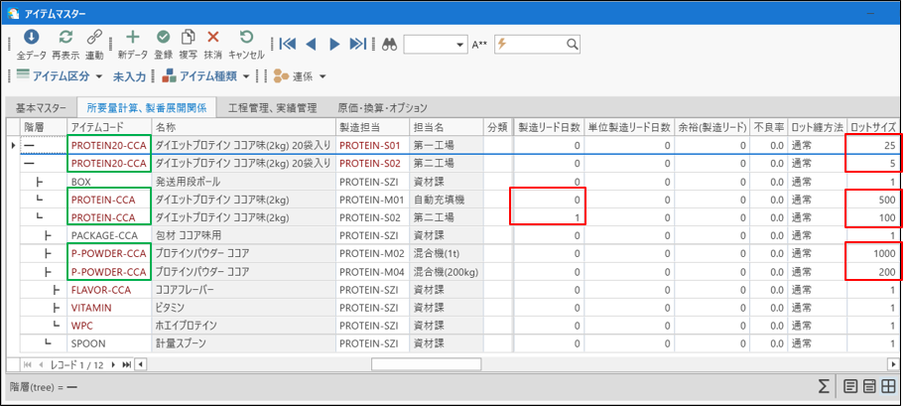

アイテムマスターの確認

[基本マスター]タブ

製品は複数ロケーション区分を“複数”に設定して負荷を見て別工場に手動割振りできるようにします。

拠点毎に中間品の製造担当も分かれるため、中間品は“後工程別”に設定します。

食品につきロットトレースの設定もします。

[所要量計算、製番展開関係]タブ

同じアイテムでも製造担当毎にリード日数・ロットサイズを異なる値にします。

・PROTEIN-CCAについては第二工場で生産するとき、専用設備がなく時間がかかるため製造リード日数を“1”に設定します。

・P-POWDER-CCAとその親アイテムについては混合機の容量によりロットサイズを設定します。

※第二工場の方が窯が小さいためロットサイズも第一工場よりも小さい値で設定します。

[工程管理、実績管理]タブ

同じアイテムでも第二工場では、一部人力で作業する必要があるため工順コード違いを設定します。

また、第二工場で生産する際は第一工場から第二工場へ払出を行うため第二工場のみ払出しの設定をします。

P-POWDER-CCAは混合機の容量の単位で計画を立てるため「ロット分割」を“ロットサイズで分割”に設定します。

設定変更

[設定]-[内部統制]-[計画作成]-「生産計画表で固定しないアイテムの計画は訂正を不可にする」設定を“OFF”に変更します。

[設定]-[計画業務]-[所要量計算]-[所要量計算関係の設定]-「新レコードを固定済みとして追加する」設定を“OFF”に変更します。

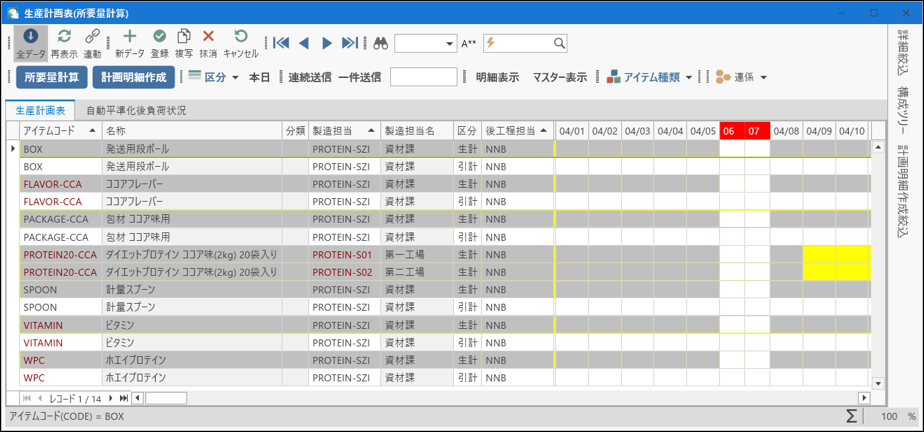

生産計画の作成

[生産計画表]の右クリックメニューから[データ管理]-[起点レコード作成]-[全レコード作成]を実行します。

受注データを登録します。

20袋入り一箱の状態が最終製品なので、数量は「箱」単位で入力してください。

数量や納期等自由に設定して構いませんが、はじめはお手本の通りに入力すると動きが分かりやすいです。

受注データを登録後、[所要量計算]をします。

[構成ツリー]から完成品“PROTEIN20-CCA”で正展開すると、構成順にデータが表示され見やすいです。

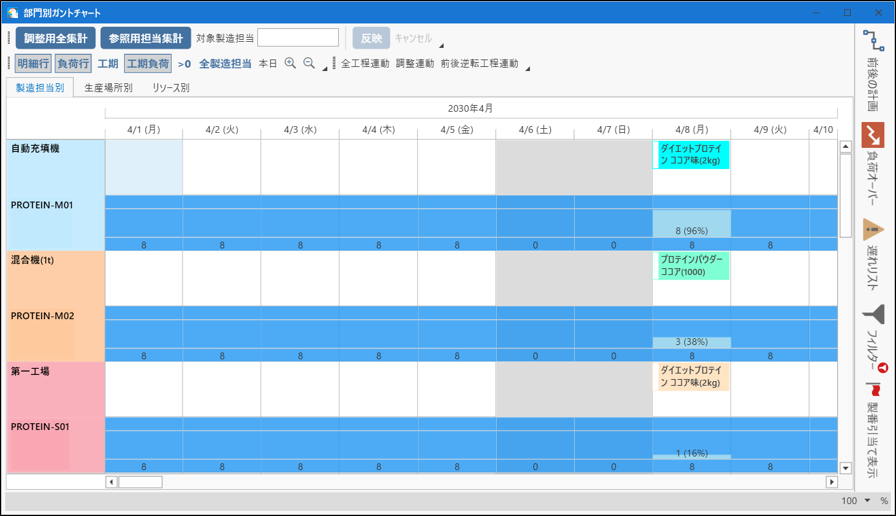

[部門別ガントチャート]で[調整用全集計]を行います。負荷を見て問題なければ、[生産計画表]に戻り[計画明細作成]します。

ここでは計画のある製造担当だけを見せるためにフィルターをかけています。

生産計画の調整

得意先から増産の依頼があったと想定し、受注データの数量を増やします。

数量が増えたので再度所要量計算します。計算をするとジャーナルが表示されます。

再度[部門別ガントチャート]で負荷を確認したところ、負荷オーバーの箇所があり計画調整が必要そうです。

製品の生計行に手入力して増産分の5を第二工場に振り分け、再度所要量計算します。

第一工場の生計行はロットサイズでまとまって50になっていますが、変更後の受注数量は30のため、25と5で分割して割振ります。

作業負荷が各製造担当の能力を超えないように割振りできました。[生産計画表]で[計画明細作成]します。

(※[工期負荷]ボタンをONにすると、製造リード日数を考慮して負荷が表示されます)

アイテム“PROTEIN-CCA”は後工程毎に詳細工程の有無が異なります。

第二工場では専用設備がないため、半自動充填機での充填など複数の工程を経て作業が完成します。

製造リード日数も後工程毎に異なっていることが分かります。

計画明細データを全て印刷済みへ更新します。

[作業指示書発行]や[注文書発行]フォームで実際に印刷をかけても構いません。

検収実績登録

原材料など購入品の実績を登録します。“ロット名必須”であるアイテムはロット名の入力が必要です。

ここでは差し当たり、本日日付を入力します。

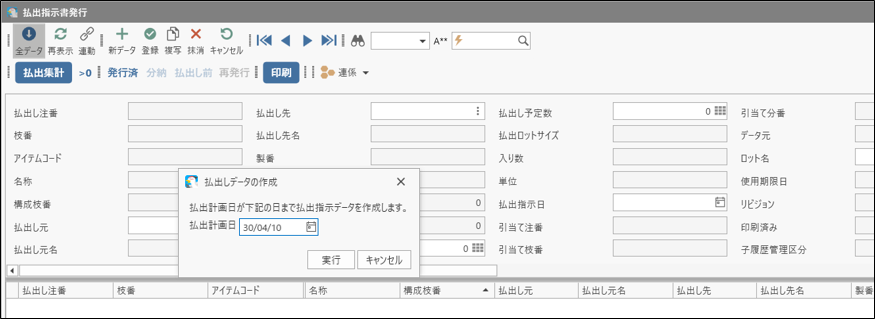

払出処理

普段と異なる第二工場で生産する分については、第一工場から必要な原料等の払出(ピッキング)が必要です。

払出の操作は下記になります。

①[払出指示書発行]-[払出集計]で払出指示データを作成します。

※払出計画日のデフォルトでは本日から1日先までの払出予定が集計の対象になりますが、

ここでは本日から10日先の日付を指定して集計を行います。

②払出計画を[印刷]または右クリックメニューから[印刷済へ更新(全データ)]

③[払出実績入力]で全て実績を登録します。

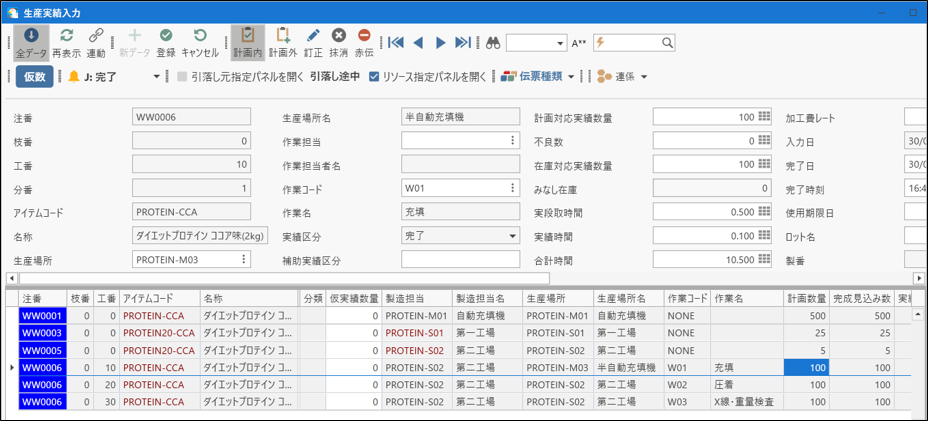

生産実績入力

混合機で作られる「P-POWDER-CCA」の納期の早いものから順番に実績登録していきます。

“ロット名必須”のアイテムについてはロット名を入力します。

第二工場の「PROTEIN-CCA」は詳細工程があります。

工番10から順番に登録していきます。

最終製品まで完了したと仮定し、他のアイテムも全て実績登録します。

在庫確認

[現在在庫一覧]で現在在庫を確認します。

プロテインが20袋入った段ボールが、第一工場と第二工場に合わせて30箱ある状態になりました。

出荷元へ在庫移動

出荷実績を入力しようとすると、デフォルトの出荷元(第一工場)に在庫がある25箱分しか出荷できません。

[在庫移動実績入力]で第二工場にある在庫を第一工場に移動します。

※“厳密にロット管理”のアイテムは、移動する注番を「引当て注番」として指定する必要があります。

「引当て注番」の入力エリア右端にある[…]ボタンの検索パネルから、第二工場にある製品のロット残を選択してください。

プロテインが20袋入った段ボールが、出荷元の第一工場に30箱集まりました。

出荷実績入力

「出荷元」に在庫が揃い、全数出荷できるようになりました。出荷実績を登録して演習は終了です。

進め方のヒント

■[アイテムマスター]で各アイテムのロットサイズを変更

→混合機の容量などによりロットサイズを変更し、計画の立ち方の変化を確認してみてください。

■[アイテムマスター]で第二工場の最終製品の「出庫指示区分」を“受注注番毎に出庫する”に変更

→演習では在庫移動を使用しました。「出庫指示区分」を設定すると、出荷前に、製品の在庫を出荷元へ出庫するよう社内向けの指示が出ます(払出オプションの製品出庫指示機能)。

■[アイテムマスター]で最終製品の「複数ロケーション区分」を“生計分割”に変更

→演習では「複数ロケーション区分」“複数”の調整生産機能を用いて生産計画表での手動調整を行いました。

“生計分割”にすると、[分割計画マスター]の設定により、所要量計算時に任意の数量や比率で生計を分割し、複数の製造担当に割振ります。