この資料は、

TPiCSの基礎講座や、研修会を受講され、基本的な操作方法やおおよその機能をご理解いただいた方に、その先の“ものづくり”の視点から、アイテム構成の要点を捉えて、マスター構築のヒントにしていただくためのものです。

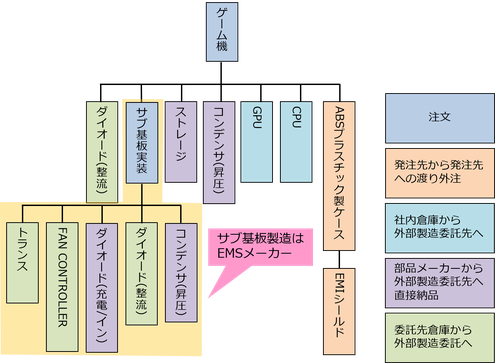

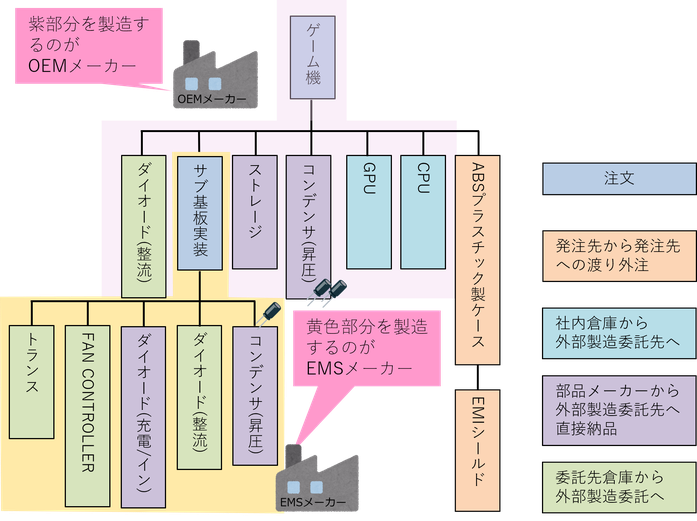

ファブレス製造とは、製品の設計や開発を行う企業が、自社で製造を行わず、外部の製造業者に製造を委託するビジネスモデルです。このモデルは、特にゲーム機や家電製品の業界で広く採用されています。

ファブレス製造のメリットには、製造設備の維持や更新にかかるコスト削減、柔軟な市場対応、高品質な製品提供が含まれます。しかし、材料の供給、コミュニケーション、納期管理、在庫管理などの面での難しさも伴います。これらの課題を理解し、適切な対策を講じることが成功の鍵となります。

ファブレス製造のマスターサンプルを作成しましたので、ぜひご活用ください。

生産のポイント

これは、架空の生産管理ポイントです。

- 製品は一般家庭用ゲーム機。

- 部品・材料は協力会社に自己調達(自達)が基本だが、高額なものや協力会社が購入できないようなものは支給する。

- 協力会社は2社登場します。基板実装を行うEMSメーカーと製品完成まで行うOEMメーカーがあります。

- 完成した製品は協力会社に保管して貰い、そのまま客先に納品してする。

- 購入した材料は委託先倉庫に預けるが、高額なものは自社保管する。

- 購入した材料はメーカーから協力会社に直接納品して貰うことがある。

- 協力会社から協力会社へ材料が渡りあるいて加工する「渡り外注」や「多段階外注」と呼ばれる加工がある。

- 自己調達する材料費は外注加工費に含める。

- 同じユニットの加工で加工時間が長い場合には進捗管理のため加工指示を細分化することがある。

- 材料の支給は無償支給とする。

目次

1.調達部品の流れ

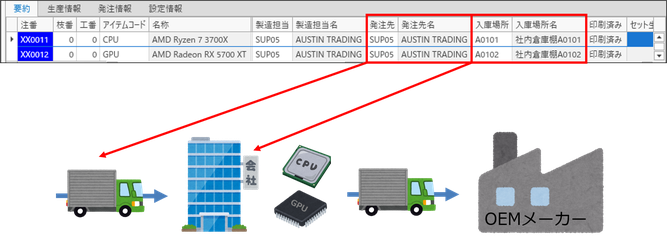

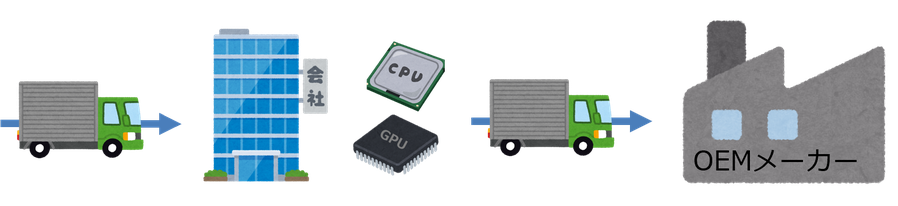

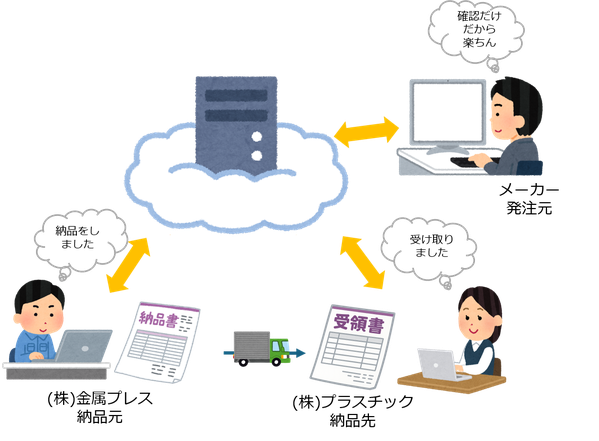

(1) 発注先から発注先への渡り外注

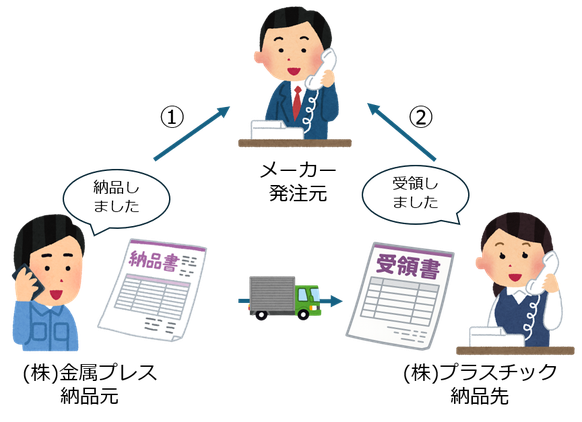

金属プレスを行う会社にシールド板の発注と、完成後の納品先として次の加工先である株式会社プラスチックを指示します。

株式会社プラスチックは、納品されたシールド板に自社で射出成形したプラスチックカバーを取り付け、完成品をOEMメーカーに納品します。

このような部品の流れは、「支給(しきゅう)」や「多段階外注」または「渡り外注」と呼ばれます。

(2) 社内倉庫から外部製造委託先へ

OEMメーカーでは調達できない、高額部品やキーデバイスは、自社の倉庫に入庫し、必要な数量を委託先に支給します。

これらの重要な部品を有償支給とせず、自社の資産として管理することで、その品質と安定供給を確実にします。これにより、製造プロセスを途切れさせず、スムーズに進めることが可能になります。

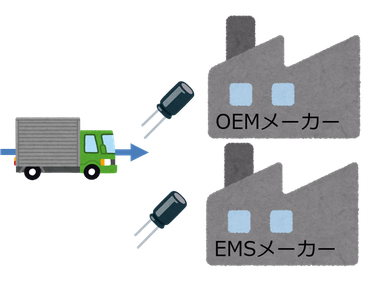

(3) 部品メーカーから外部製造委託先へ直接納品

OEMメーカーやEMSメーカーが自社で調達できない部品は、部品メーカーから直接、製造を委託している会社へ納品してもらうことがあります。これは、取引先口座がない、といった理由で発生します。

このやり方は「直納」と呼ばれ、当社の倉庫を経由しないため、部品メーカーからの納品報告と委託先からの受け取り報告を、きちんと照合し管理することが大切です。これを怠ると、支払いが漏れたり、帳簿上の在庫数と実際の数が合わなくなったりする問題が発生します。

さらに、同じ部品でも納品先が複数にわたるケースがあるため、注文時の数量や納品場所の指定を正確に行う必要があります。

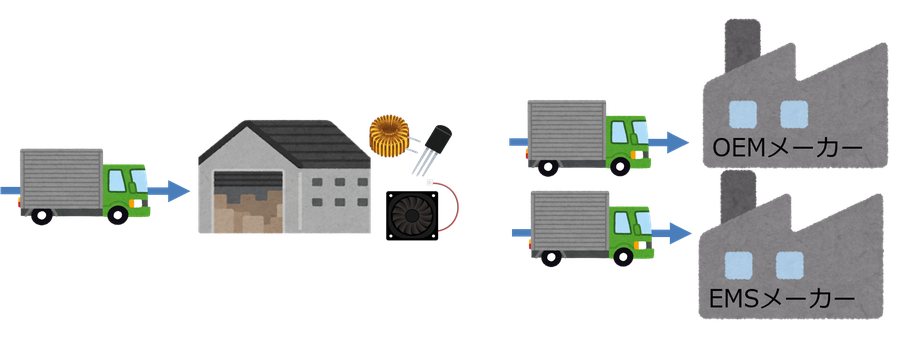

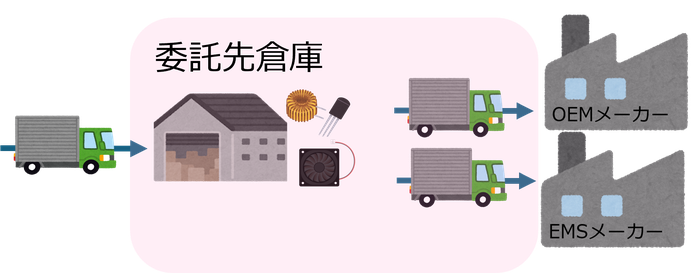

(4) 委託先倉庫から外部製造委託へ

自社倉庫の保管スペースに限りがある場合、部品などを倉庫管理会社に預けることがあります。これを「委託先倉庫」と呼びます。

この場合、部品メーカーから委託先倉庫に直接納品してもらい、外部製造委託先には、その倉庫から必要な部品を払い出してもらうことになります。

そのため、どの部品を、どの外部委託先に、何個渡すのかを、委託先倉庫に正確に指示することが不可欠です。

ちなみに、委託先倉庫の管理費は、入出庫だけでなく、面積、容積、個数、重量など様々な要因で決まりますが、今回はTPiCSではこれらの管理は行いません。

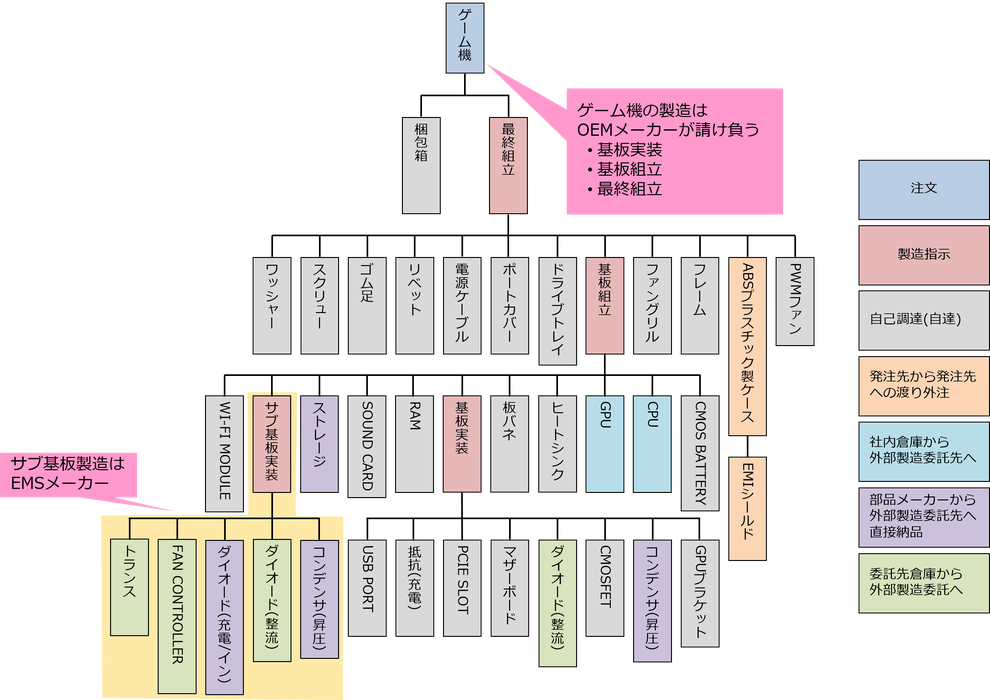

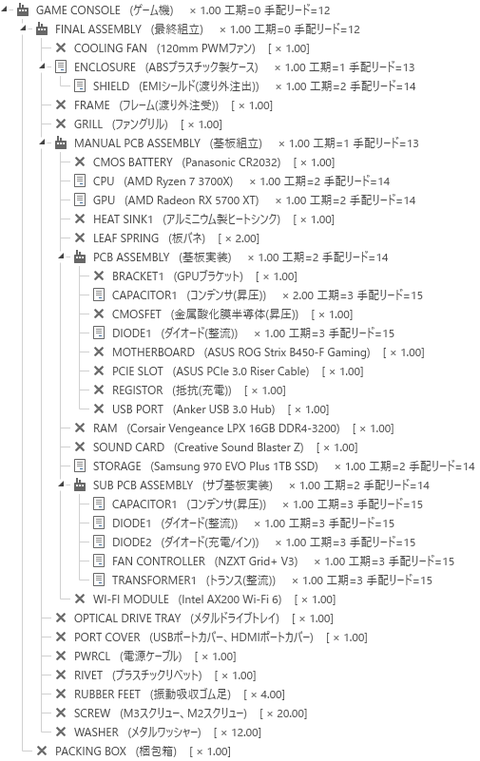

2.ファブレス製造(ゲーム機)の構成イメージ

マスターサンプルでは管理レベルの高い構成(BOM)を使用していますが、よりシンプルな構成にすることも可能です。

今回は以下の点を管理します:

- 製造指示(外注加工)をユニット単位にすることで、製造指示ごとの進捗管理やボトルネックとなるユニットの先行手配が可能です。

- 製造指示をユニットに分けることで、どの製造指示で原価が高くなるかを管理できます。

- 自己調達品を構成に載せることで、協力会社の見積と自社の積算金額の差を把握しやすくなります。

シンプルなファブレス製造(ゲーム機)の構成イメージ(参考)

進捗管理やユニットの先行手配が不要であれば、材料と注文書の発行だけで済むため、シンプルな構成にすることが可能です。

まずはシンプルな構成でスタートし、徐々に管理レベルを上げていく運用も可能ですので、目的に合わせた設定を行ってください。

使用しているシステム、オプション

CSVデータは、アイテム件数を50件以内に抑えており、デモ版でお試しいただけます。

50件を超えて使用する場合は、以下のオプションが必要となります。

- 繰返生産システム

- 複数ロケーションオプション

- 払出管理オプション

4.支給材料手配・加工指示の計画を立てる操作手順

(1) データの読込みとマスターの構成ツリー確認及び準備作業

1.定形処理のテキストファイルを読み込み、マスターを読込ます。

読込むファイル:

TXBAIK.csv

TXCALB.csv

TXCALE.csv

TXCURR.csv

TXCUST.csv

TXHEAD.csv

TXITEM.csv

TXJIKA.csv

TXKOUT.csv

TXMDTL.csv

TXMTRG.csv

TXPRTS.csv

TXRSRC.csv

TXSECT.csv

TXSEIK.csv

TXTANK.csv

TXWMAN.csv

TXWORK.csv

TXZAIK.csv

2.アイテムマスターの構成ツリーで、アイテムや製品構成を確認します。

3.生産計画表の右クリックメニューで、起点レコードの全レコード作成します。

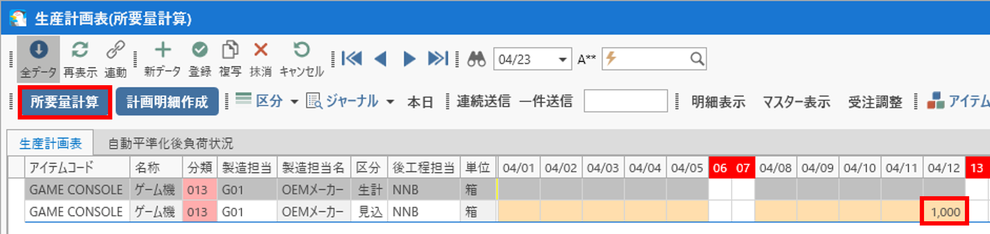

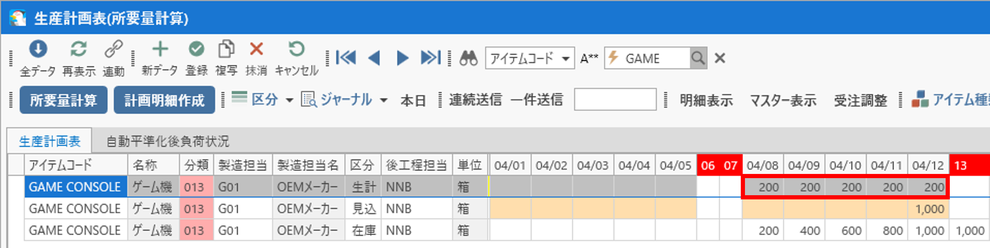

(2) ゲーム機の見込生産数を入力する

[生産計画表(所要量計算)]フォームの見込行に生産数量を入力します。

画面上のシステム日付は2030年4月1日になっていますが、実際のシステム日付は本日の日付でも問題ありません。

- GAME CONSOLE(ゲーム機)の生産計画数量は1,000とします。

- 4月12日の見込行に1,000と入力。

- [所要量計算]ボタンを押します。

(3) 生産計画のコントロール

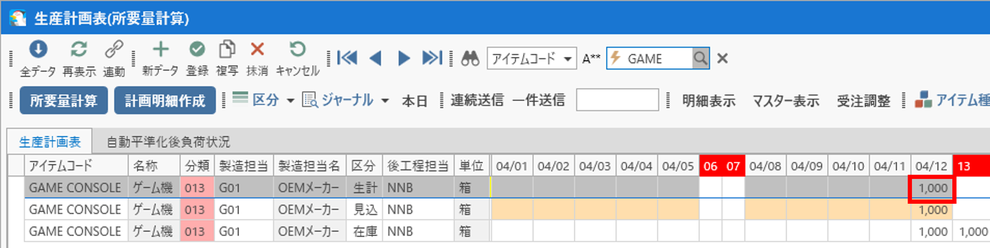

見込行に「1,000」という数量を入力し、所要量計算を行ったところ、生計行に1,000の生産計画が立案されました。

この生産計画数量で問題がなければ、注文書の作成に進みますが、外部製造委託先の生産能力も考慮する必要があります。

TPiCSでは、生産場所の処理能力を考慮した生産計画の立案が可能です。

ここでは、その具体的な設定方法について確認していきたいと思います。

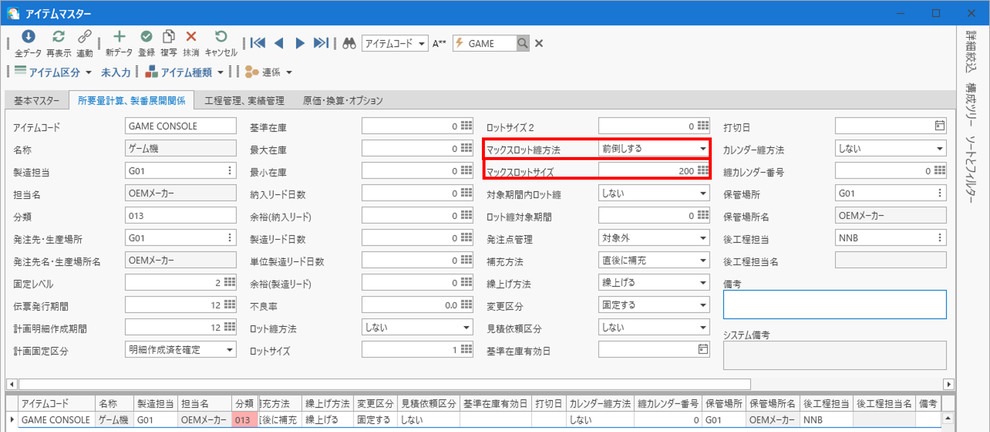

(4) 生産上限の設定

[アイテムマスター]フォームを開き、マックスロット纏方法を「前倒しする」マックスロットサイズを「200」に設定します。

所要量計算を行うと、生計行に1,000の計画が200ずつに分割され、5日間にわたって立案されます。

一日の生産量を考慮する必要がある場合には、有効な設定です。

このほかにも、「自動平準化オプション」や「対象期間内ロットまとめ」など、さまざまな機能があります。

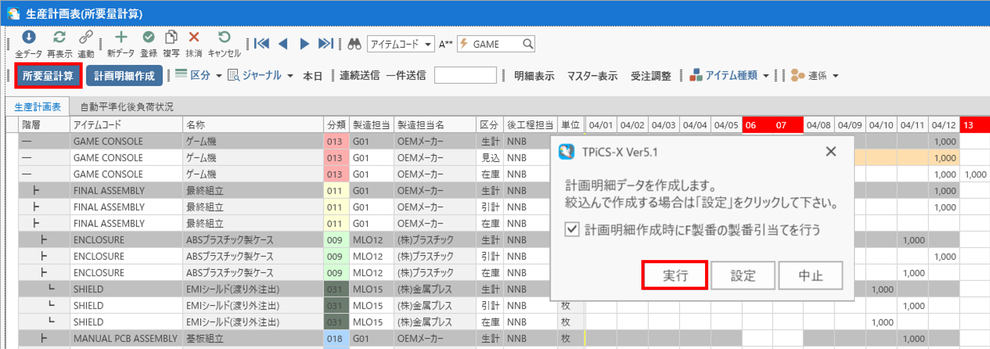

(5) 計画明細作成

ゲーム機の計画を複数に分割すると、計算結果が複数件作成され、データの確認が煩雑になるため、今回は1,000の計画数量で所要量計算を行います。

所要量計算後に[計画明細作成]を行います。

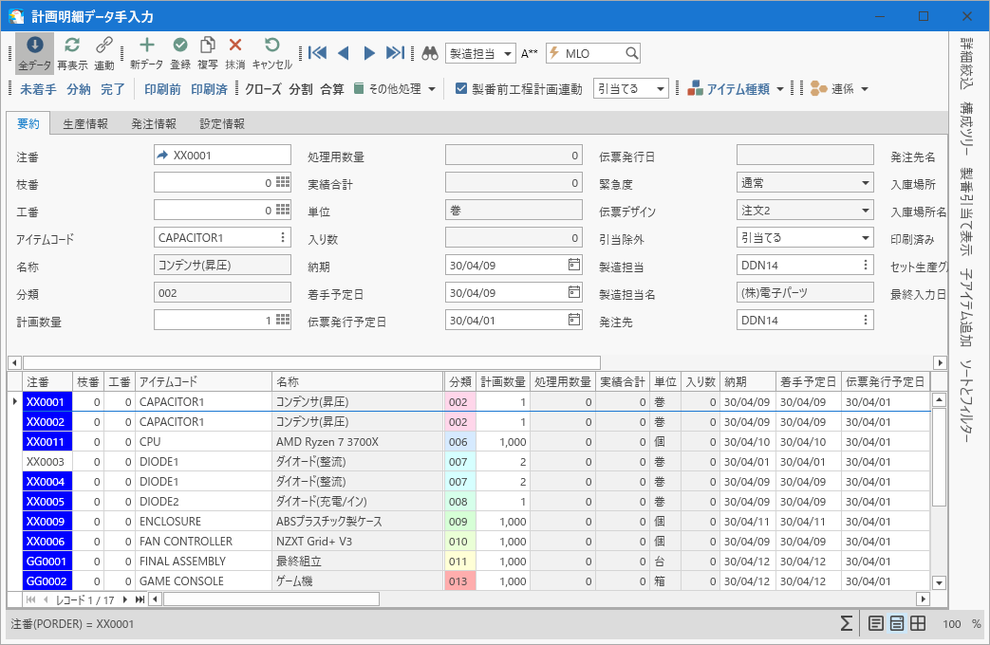

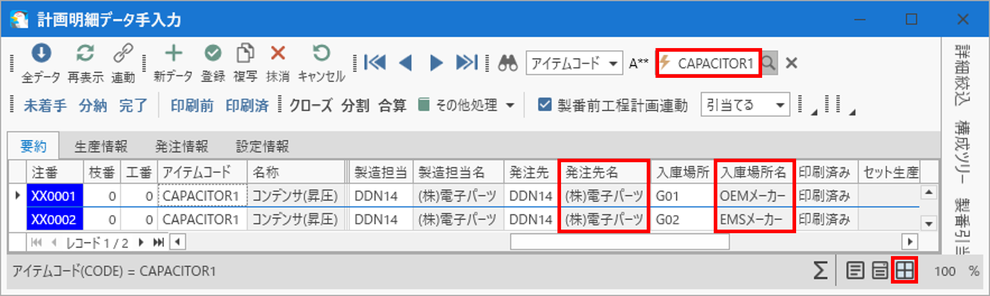

(6) 計画明細の確認

[計画明細手入力]フォームを開くと、作成された計画明細一覧が確認できます。

次に、調達部品の流れについて見ていきます。

5.作成した調達部品の確認と設定

(1) 渡り外注の確認と設定

プレスしたEMIシールド板をプラスチックケースに貼り付け、OEMメーカーに納品してもらいます。

この際、自社に納品せず、外注から外注へと渡る「渡り外注(多段階外注)」の動きについて確認していきます。

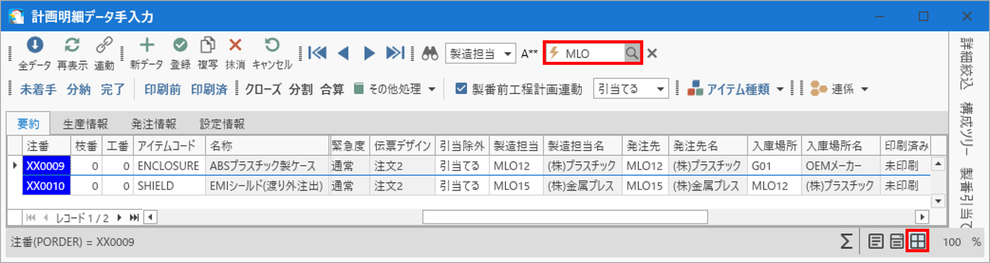

[計画明細手入力]フォームを開き、[検索]バーの検索対象項目を「製造担当」に設定します。

比較条件を「先頭一致」にし、「MLO」を入力して[検索]ボタンを押し、絞り込みを行います。

フォームの表示切替は、[グリッドだけ表示]ボタンを押すことで、データの比較がしやすくなります。

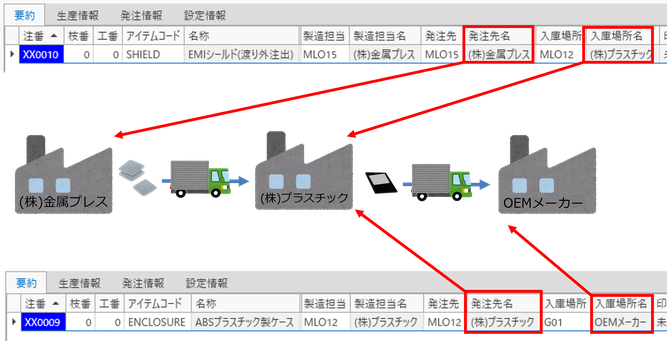

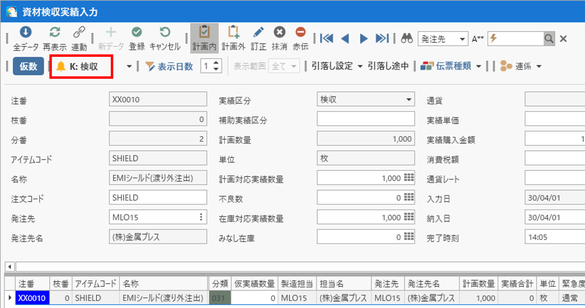

(1)-(1)発注先と入庫場所の確認

アイテムコード「SHIELD」の

発注先が(株)金属プレス

入庫場所が(株)プラスチック

になっています。

アイテムコード「ENCLOSURE」の

発注先が(株)プラスチック

入庫場所が(株)OEMメーカー

になっています。

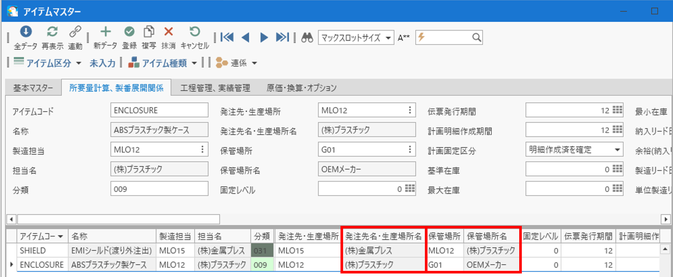

(1)-(2)発注先と入庫場所の設定

渡り外注の発注はアイテムマスターの[発注先]と[保管場所]を設定します。

アイテムコード「SHIELD」の

発注先を(株)金属プレス

保管場所を(株)プラスチック

に設定します。

アイテムコード「ENCLOSURE」の

発注先を(株)プラスチック

保管場所を(株)OEMメーカー

に設定します。

注文や外注加工依頼の場合には保管場所は入庫場所(納品場所)を表します。

(1)-(3)納品確認と実績入力

渡り外注の管理において注意すべき点があります。

自社に納品されず、発注先から直接納品先へ納品されていくため、検収処理の漏れや誤りが発生しやすくなります。

TPiCSでは、こうした状況に対応するために、以下のような管理方法が用意されています。

1. 発注先から納品の連絡を受け、納品先にて受領されたかを確認したうえで、問題がなければ検収処理を行う方法。

→ 担当者が連絡・確認を行い、検収漏れを防ぎます。

2. RemoteApp機能とTPiCSのユーザーWhere句を活用し、発注先および納品先に実績入力を行ってもらう方法。

→ 分散型の実績登録により、現場でのリアルタイムな入力を促します。

上記2つの方法がございますので、運用のしやすさや社内体制に応じて、最適な方式をお選びください。

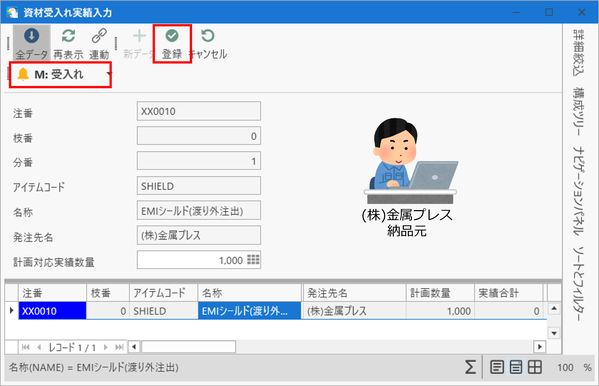

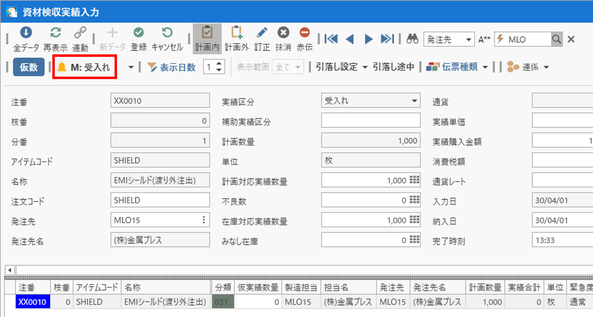

1.納品と受領を確認し検収処理を行う方法

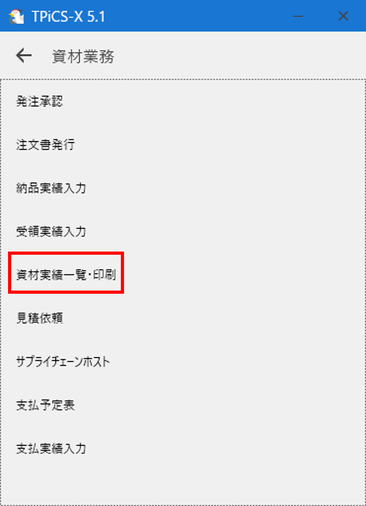

① 納品元から納品連絡を受けたら、[資材検収実績入力]フォームを開き、該当する注文番号に対して実績区分「M:受入れ」を選択し、実績を入力します。

この「M:受入れ」での実績入力により、納品の記録は行われますが、買掛明細は作成されません。あくまで納品実績の登録として扱われ、金額処理には反映されない点にご注意ください。

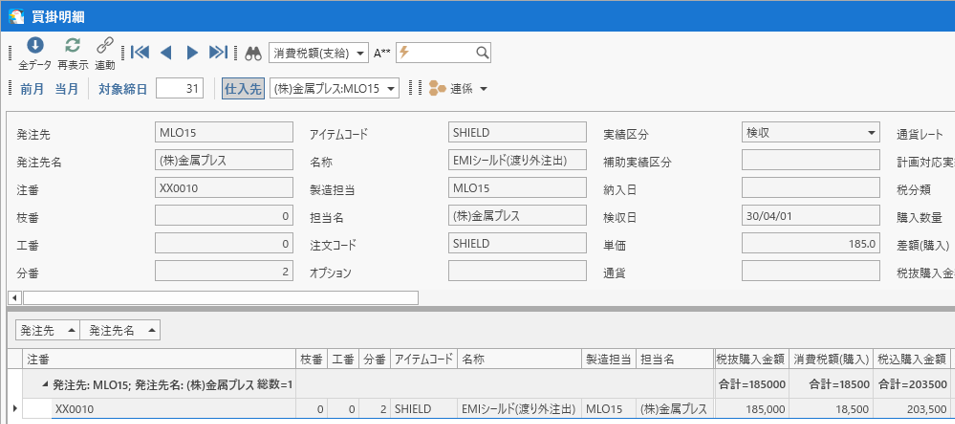

② 納品先から受領の連絡を受けたら、[資材検収実績入力]フォームを開き、該当する注文番号に対して実績区分「K:検収」を選択し、実績を入力します。

この「K:検収」での実績入力を行うことで、納品元の買掛明細が作成されます。

つまり、「納品の連絡をもってすぐに買掛処理を行う」のではなく、納品先による受領の確認を経て買掛明細を作成するという、2段階の検収処理が可能です。これにより、納品・受領の双方を確実に確認しながら処理を進めることができ、ミスや誤処理の防止に役立ちます。

2.発注先および納品先に実績入力を行ってもらう方法

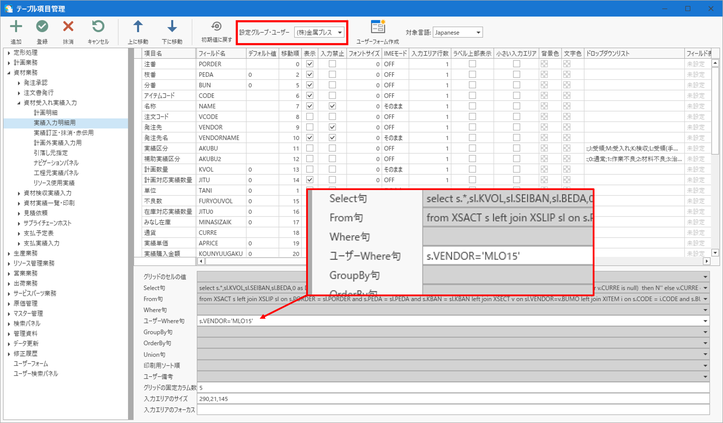

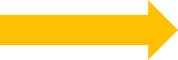

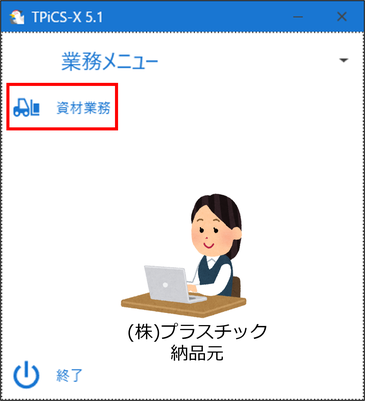

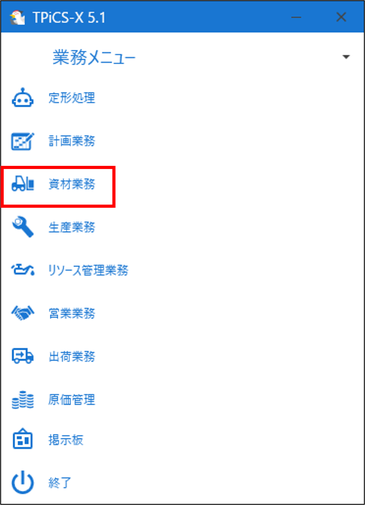

TPiCSでは、標準機能としてログインIDごとに利用可能な機能を制限することが可能です。

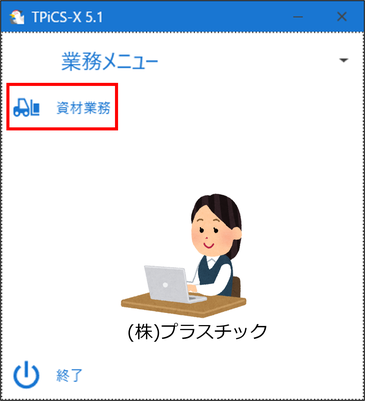

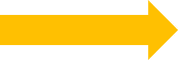

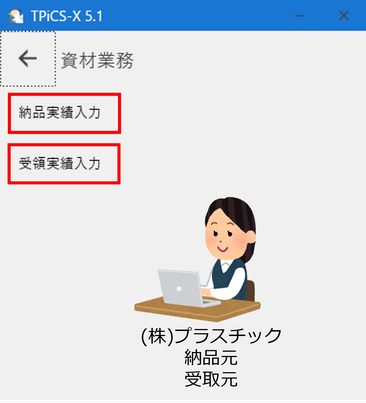

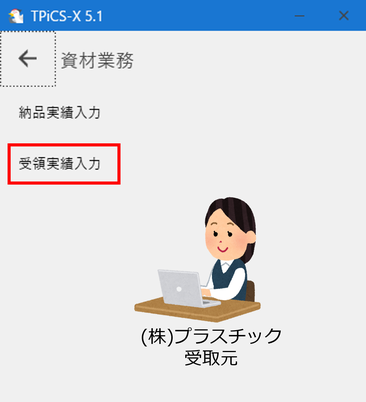

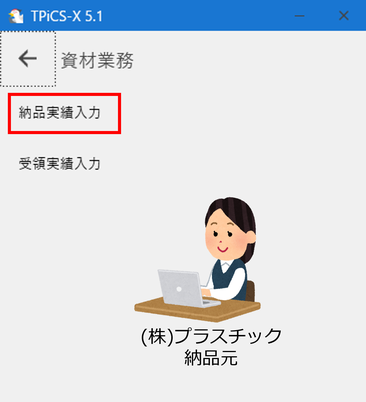

この機能を活用することで、納品元に対して、納品時にTPiCSの[資材受入実績入力]フォームから実績を入力してもらう運用が可能となります。

たとえば、納品元には貸与された専用IDでログインしてもらうことで、画面上には[資材業務]ボタンのみが表示され、さらにそのボタンをクリックすると[資材受入れ実績入力]ボタンのみが表示されるよう設定できます。

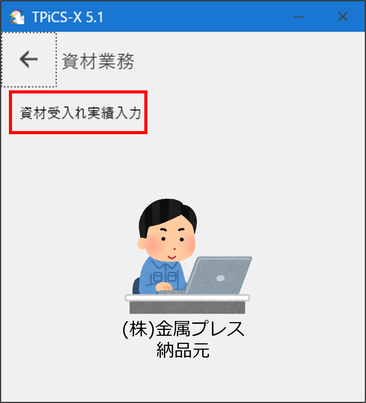

(株)金属プレスから

(株)プラスチックに

納品する時の

実績入力画面

[資材受入実績入力]フォームを開くと、納品元に関係するデータのみが表示され、実績区分も「M:受入れ」に限定されていることがわかります。

また、表示される項目も必要最低限に絞られているため、納品元の方が操作に戸惑うことはほとんどありません。

このフォームは、前述の「1. 納品と受領を確認し検収処理を行う方法」で使用する[資材検収実績入力]フォームと比較していただくと、その違いがよくお分かりいただけるかと思います。

社外の方にTPiCSを使用していただく際には、以下の3点に注意する必要があります。

-

他社の情報が表示されないようにすること

-

データの変更ができないように制限すること

-

操作に迷わないよう、シンプルな画面構成にすること

TPiCSでは、テーブル項目管理の設定を活用することで「見せない・触れさせない・迷わせない」環境を構築することが可能です。

設定方法の詳細につきましては、サポートセンターまでお問い合わせください。

渡り外注とは、原材料が外注先からさらに別の外注先へと数珠つなぎに渡り歩く形態の外注処理を指します。

(株)プラスチックは、(株)金属プレスから材料の供給を受け、自社で製造・組付けを行ったうえで、完成品をOEMメーカーへ納品します。

このとき、(株)プラスチックは以下のような二面性を持ちます。

-

受領する立場:金属プレスから材料を受け取る→説明の中では「受取元」と表記します。

-

納品する立場:OEMメーカーへ完成品を納品する→説明の中では「納品元」と表記します。

このような受領者と納品者の両方の役割を持つ外注先を、TPiCSではどのように管理していくのか、次に詳しく見ていきましょう。

メーカー(発注元)としては、(株)プラスチックにTPiCSを使用していただき、以下の実績を入力してもらいたいと考えています。

-

(株)金属プレスから納品された材料の受領実績

-

OEMメーカーへの完成品の納品実績

そのため、TPiCSを提供する際には、セキュリティ対策をしっかり講じたうえで、操作に迷わない使いやすい画面構成を実現する必要があります。

具体的には:

-

他社情報の閲覧制限(必要なデータのみ表示)

-

入力ミスや操作ミスを防ぐ項目制限

-

実績入力に特化したシンプルな画面構成

こうした配慮により、外注先が安全かつ正確に実績入力を行える環境を構築します。

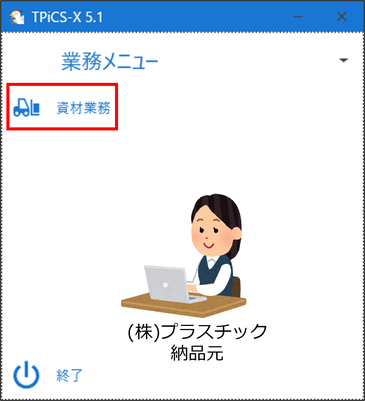

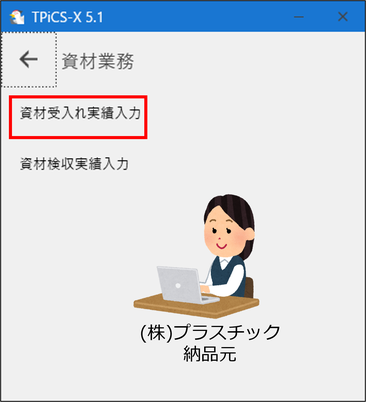

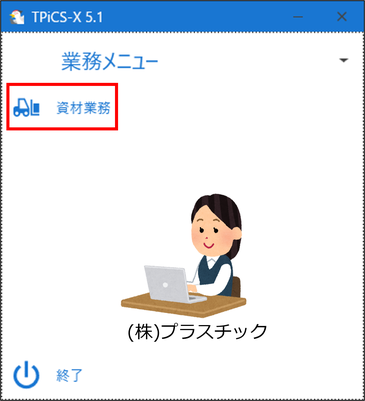

(株)プラスチックから

OEMメーカーに

納品する時の

実績入力画面

こんな事も可能です

翻訳辞書を使うと納品や受け取り処理の作業とボタン名称を合わせることも可能です。

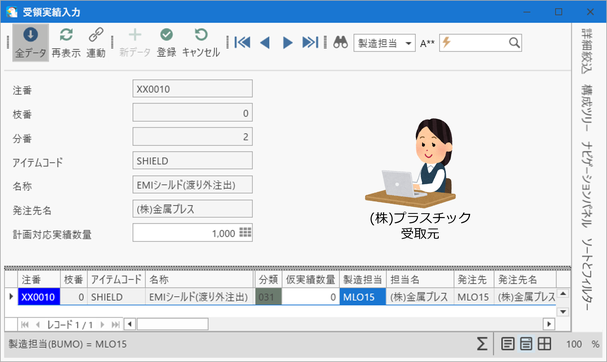

(株)金属プレスから納品された材料の受領処理を行います

受領処理を行いますので、[受領実績入力]ボタンを押します。

[受領実績入力]フォームを開くと、納品元に関係するデータのみが表示され、実績区分は非表示にしていますが「K:検収」に限定されています。

また、表示される項目も必要最低限に絞られているため、受取元の方が操作に戸惑うことはほとんどありません。

このフォームは、前述の「1. 納品と受領を確認し検収処理を行う方法」で使用する[資材検収実績入力]フォームと比較していただくと、その違いがよくお分かりいただけるかと思います。

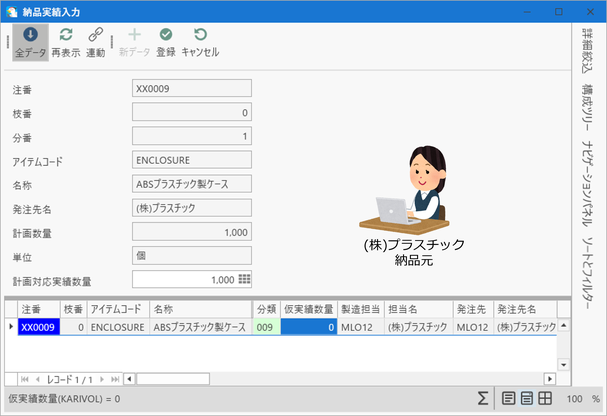

(株)プラスチックからOEMメーカーへ納品する納品処理を行います。

納品処理を行いますので、[納品実績入力]ボタンを押します。

[納品実績入力]フォームを開くと、納品元に関係するデータのみが表示され、実績区分は非表示にしていますが「M:受入れ」に限定されています。

また、表示される項目も必要最低限に絞られているため、納品元の方が操作に戸惑うことはほとんどありません。

メーカーの実績確認

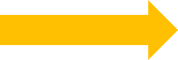

[資材業務]-[資材実績一覧・印刷]ボタンを押します。

渡り外注に実績を入力してもらうことで、日々の実績管理として、購入品や外注加工品の実績データを一覧表示で確認したり、入庫日報を印刷しながら管理を行っていきます。

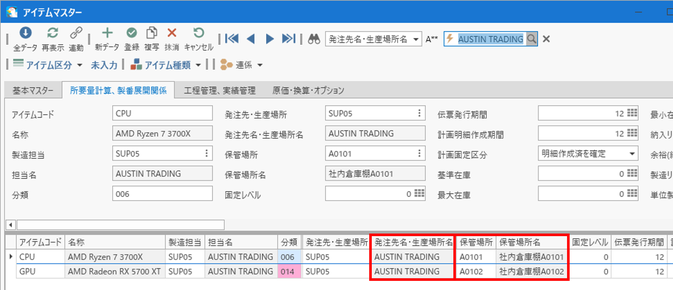

(2) 社内倉庫(自社倉庫)から外部製造委託先の確認と設定

発注した部品の納品先を自社(ゲーム機メーカー)とし、必要な数だけOEMメーカーへ渡します。

これは、保管や受け渡しの手間はかかるものの、高額な部品やキーデバイスといった重要な部品を自社で確実に管理するための方法です。

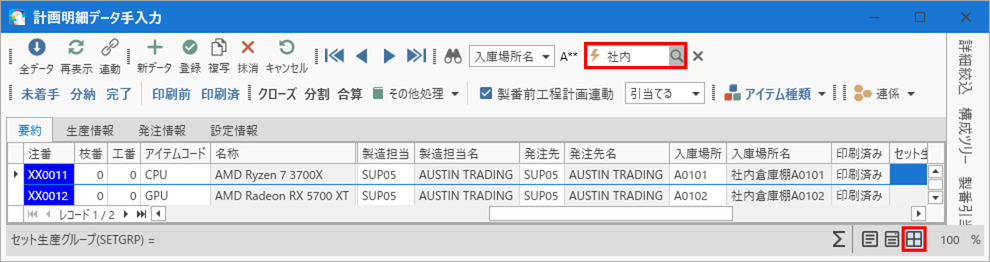

(2)-(1)発注先と入庫場所の確認

[計画明細手入力]フォームを開き、[検索]バーの検索対象項目を「入庫場所名」に設定します。

比較条件を「先頭一致」にし、「社内」を入力して[検索]ボタンを押し、絞り込みを行います。

フォームの表示切替は、[グリッドだけ表示]ボタンを押すことで、データの比較がしやすくなります。

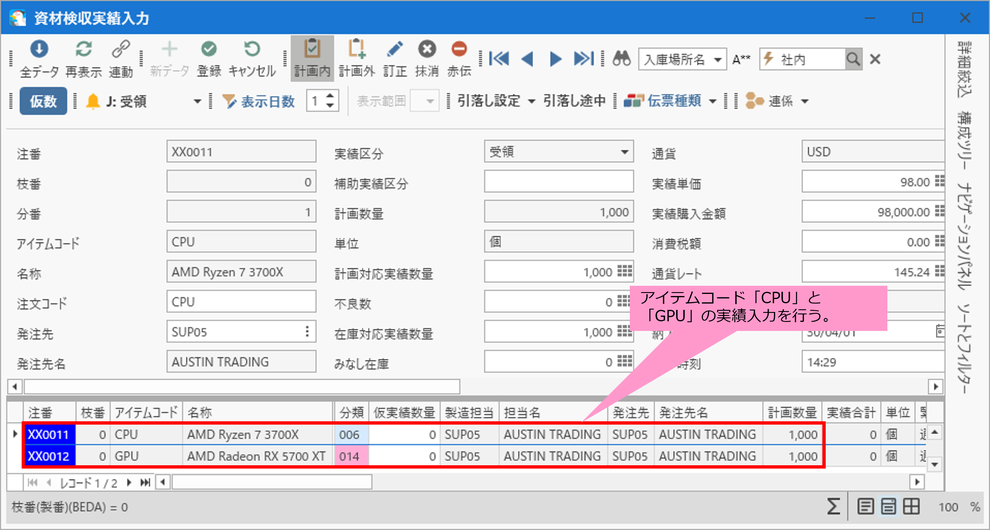

アイテムコード「CPU」や「GPU」の発注先が「AUSTIN TRADING」

入庫場所は、社内倉庫(自社倉庫)の棚になっています。

納品後、資材検収実績の入力を行うと、在庫一覧の保管場所に入庫場所が自動でセットされます。

(2)-(2)発注先と入庫場所の設定

自社倉庫に納品させたいアイテムの[発注先]と[保管場所]を設定します。

アイテムコード「CPU」や「GPU」の発注先は「AUSTIN TRADING」とします。

保管場所は、自社倉庫内の入庫場所(棚やエリア)に設定します。

入庫場所は、保管場所マスターや製造担当マスターから選択できます。

(2)-(3)資材検収実績入力

材料が納品されたら、「資材検収実績入力」で実績を入力する作業を行います。この入力作業の詳細については、基礎講座で扱っていますので、ここでは説明を省略します。

この作業によって、自社倉庫の在庫がシステム上で増加します。

次に、この増えた在庫をどのように管理するのか、特に「払出管理オプション」を使ってOEMメーカーへ払い出すまでの具体的な手順を確認していきましょう。

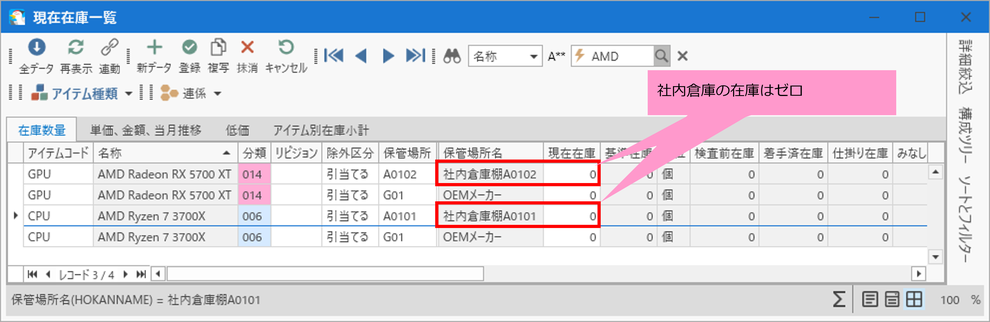

(2)-(3)-(1)現在在庫一覧の確認

(2)-(3)-(2)実績入力

(2)-(3)-(3)現在在庫一覧の確認

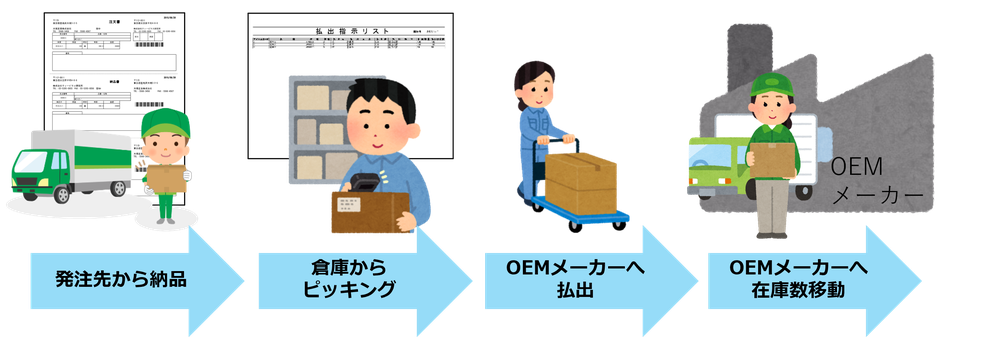

(2)-(3)-(4)自社倉庫から払出

材料が納品されましたので、自社倉庫からOEMメーカーへ材料を払い出していきましょう。

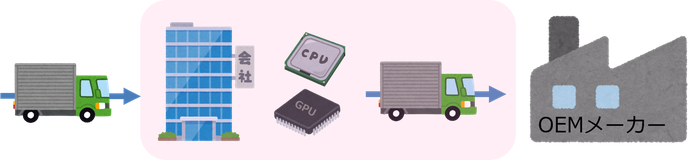

(2)-(3)-(5)払出管理オプションを使う設定

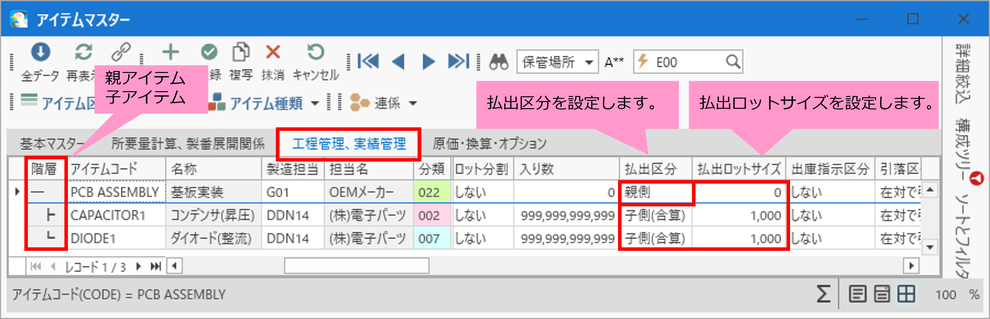

親アイテムコード「MANUAL PCB ASSEMBLY」と、子アイテムコード「CPU」「GPU」を絞り込み表示します。

払出区分は、払出を受ける(受取側)場合は「親側」に設定し、材料を払い出す子アイテムコードについては「子側(合算)」に設定します。

払出ロットサイズは、デフォルトの「0」のままとします。

払出を行う子アイテムの区分として、「子側(合算)」と「子側(注番別)」という2つの方法があります。どちらを選択するかは、製造する製品の種類や今後の運用方法によって決めるのが一般的です。

例えば、医療機器や精密機器など、製品の種類が多岐にわたり、厳格な品質管理やトレーサビリティが求められる業種では、外注加工指示書ごとに個別に払い出す「子側(注番別)」が望ましいでしょう。

これに対し、製品の種類が少ない場合や、OEMメーカーと密な連携があり、業務効率を優先したい場合には、複数の指示書をまとめて払い出す「子側(合算)」も有効な運用方法となります。

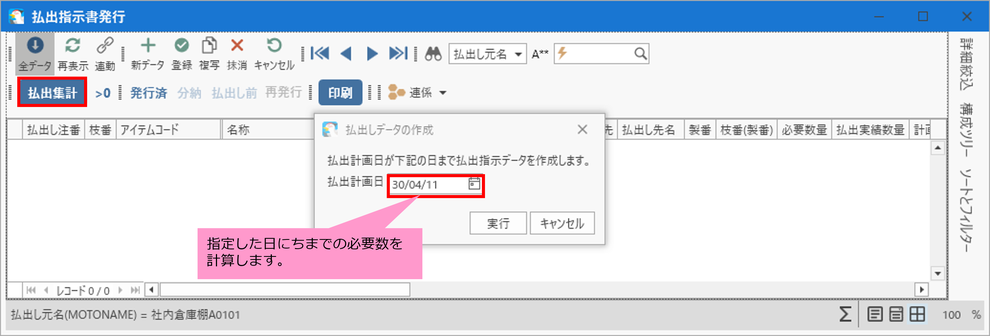

(2)-(3)-(6)払出集計を行う

払出元名には「どこから」、払出先名には「どこへ」が記載されます。

計画数量には、4月11日までに必要な数量が表示され、払出予定数には、在庫があり払出可能な数量が表示されます。

在庫がない場合は、計画数量よりも少ない数量が表示されます。

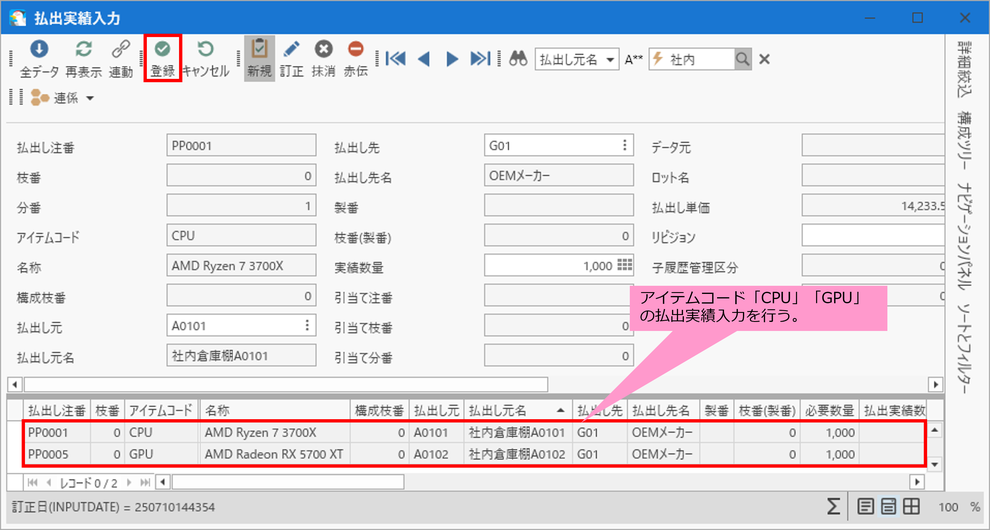

(2)-(3)-(7)払出実績入力を行う

(2)-(3)-(8)現在在庫一覧の確認

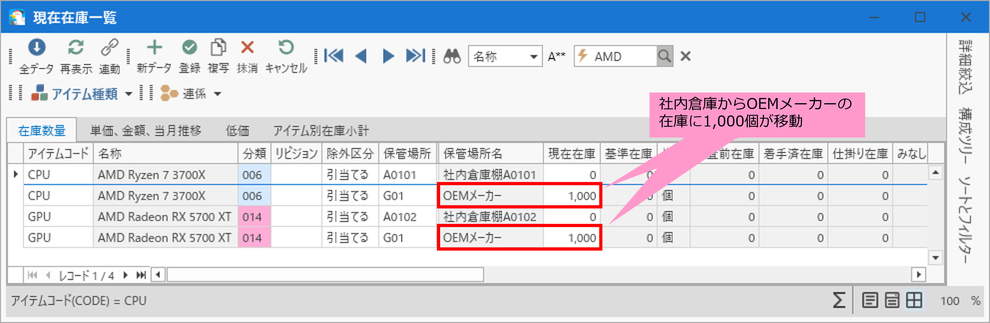

アイテムコード「CPU」「GPU」の払出実績入力を行ったことで、社内倉庫からOEMメーカーへ在庫が1,000個移動しました。

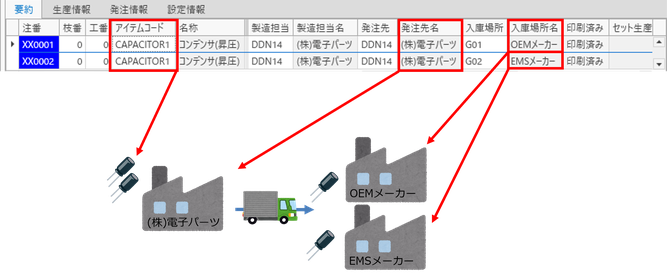

(3) 部品メーカーから外部製造委託先へ直接納品(直納)

協力会社に加工を依頼する際、自社で加工を行わない場合は材料の受け渡しが発生します。時間とコストの観点から、部品メーカーから協力会社へ直接、材料を納品してもらう方が効率的な場合があります。

今回のケースでは、発注した部品の納品先がOEMメーカーやEMSメーカーです。前述の「(1)渡り外注」と同様に保管先を設定すれば良いように思えますが、実はより高度な設定が求められます。

最も難しい点は、同じ部品を複数のメーカーで使用するため、注文ごとに納品先が変更になることです。場合によっては、一つの注文書で複数の納品先を指定する必要も出てきます。

この課題を解決するTPiCSの機能が、複数ロケーションオプションの「後工程」です。この機能を使うことで、納品先が複数にわたっても、必要な材料をそれぞれの納品先ごとに設定した注文書を作成することが可能になります。

(3)-(1)発注先と入庫場所の確認

[計画明細手入力]フォームを開き、[検索]バーの検索対象項目を「アイテムコード」に設定します。

比較条件を「先頭一致」にし、「CAPACITOR1」を入力して[検索]ボタンを押し、絞り込みを行います。

フォームの表示切替は、[グリッドだけ表示]ボタンを押すことで、データの比較がしやすくなります。

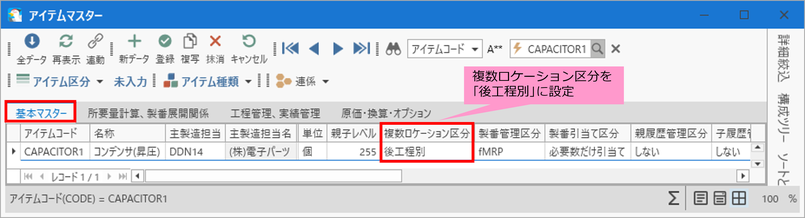

(3)-(2)直納(直接納品)の設定

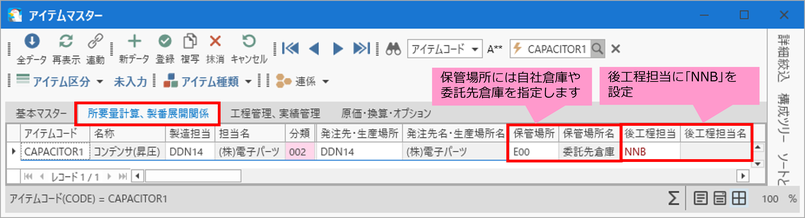

直納の設定はアイテム基本マスターとアイテムマスターに設定します。

アイテムマスターを開き、[基本マスター]タブを開きます。

複数ロケーション区分を「後工程別」に設定する。

[所要量計算、製番展開関係]タブに切り替え、保管場所には自社倉庫などを設定します。

後工程担当に「NNB」を設定します。「NNB」を設定する事により納入場所が自動的に設定されます。

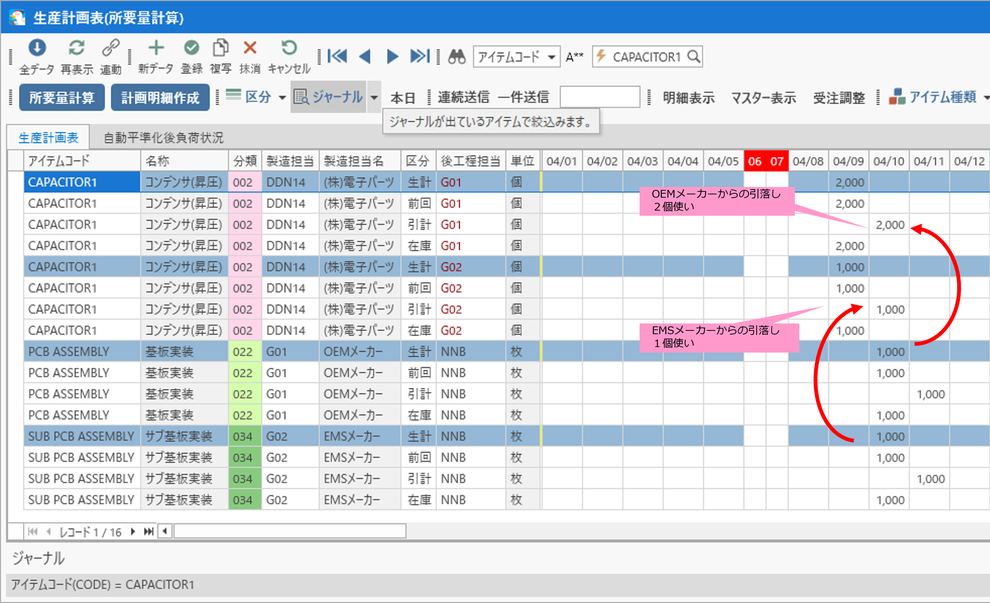

(3)-(3)計画の確認と計画明細(注文書)の確認

コンデンサはOEMメーカー(G01)から2,000個の引計が作成されていることが確認できます。

また、EMSメーカー(G02)からは1,000個の引計が作成されていることも確認できます。

(3)-(4)納品確認と実績入力

納品確認と実績入力の手順については、前述の「発注先から発注先への渡り外注」でご紹介した内容と同様になりますので、ここでは説明を省略します。

ここで最も重要なポイントは、納品物が自社の倉庫を経由しないことです。そのため、発注元である私たちが、部品の発送元と受け取り先の両方から、発送・受領に関する情報をこまめに共有してもらう必要があります

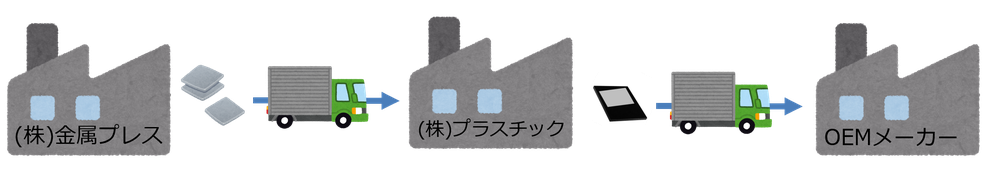

(4)委託先倉庫から外部製造委託へ

ファブレスメーカーは、自社で倉庫を保有せず、材料の保管や受け払い業務を委託先倉庫に依頼しているケースが多くあります。

そこで、委託先倉庫に対し、どの材料をどこに渡すべきかを明確に指示するため、「払出管理オプション」を活用します。このオプションを使って、払出指示書を作成する手順を確認していきましょう。

委託先倉庫の管理では、渡り外注や直納のケースと同様に、部品の納品が自社の倉庫を経由しません。したがって、発注元である私たちは、発注元と委託先倉庫の両者から、発送および受領に関する連絡をこまめに受け、情報を密に共有することが非常に重要になります。

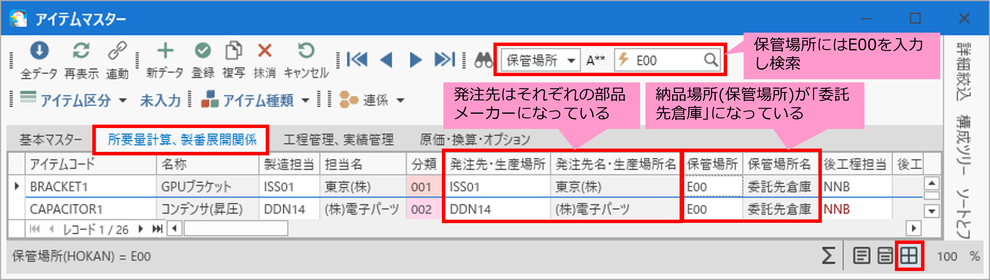

(4)-(1)発注先と入庫場所の確認

[アイテムマスター]フォームの[所要量計算、製番展開関係]タブを開き、[検索]バーの検索対象項目を「保管場所」に設定します。

比較条件を「先頭一致」にし、「E00」を入力して[検索]ボタンを押し、絞り込みを行います。

フォームの表示切替は、[グリッドだけ表示]ボタンを押すことで、データの比較がしやすくなります。

「保管場所」に「委託先倉庫」が設定されているのを確認します。

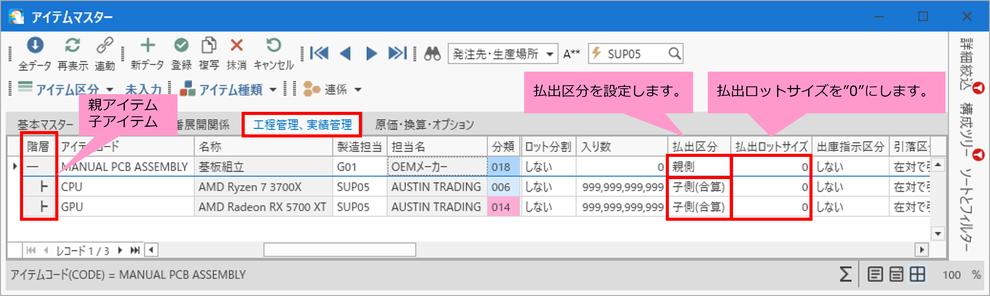

(4)-(2)払出管理オプションを使う設定

親アイテムコード「PCB ASSEMBLY」で構成ツリー展開をします。

払出区分は、払出を受ける(受取側)場合は「親側」に設定し、材料を払い出す子アイテムコードについては「子側(合算)」に設定します。

払出ロットサイズは、何個単位で渡したいかを払出先と相談して決めます。必要数分のみ渡す場合にはデフォルトの「0」のままとします。

これ以降の操作は(2) 社内倉庫(自社倉庫)から外部製造委託先の確認と設定と同じです。

6.進め方のヒント

-

渡り外注(多段階外注)の活用

-

発注先から次の加工先へ直接部品を納品する流れを設定します。

-

これにより、部品の流れを効率化し、複雑なサプライチェーンを管理します。

-

-

高額部品・キーデバイスの管理

-

OEMメーカーでは調達できない部品を、自社倉庫を経由してOEMメーカーへ支給する流れを設定します。

-

高額部品やキーデバイスは有償支給せず、自社の資産として管理します。

-

-

直納の管理

-

部品メーカーから外部委託先へ直接納品される「直納」の流れを管理します。

-

自社倉庫を経由しないため、部品メーカーと委託先の双方から、発送・受領の情報を密に共有します。

-

-

委託先倉庫の活用

-

自社倉庫の保管スペースが限られる場合、委託先倉庫に部品の保管と入出庫を依頼します。

-

払出管理オプションを活用して、委託先倉庫に「どの材料をどこへ渡すか」を明確に指示します。

-

-

複数ロケーションオプションの活用

-

同じ部品を複数の納品先(OEM/EMSメーカー)で使用する場合に活用します。

-

納品先ごとに必要な材料を設定した注文書を作成し、複雑な納品管理をシンプルにします。

-